Codici di allarme laser IPG decodificati: una guida completa alla risoluzione dei problemi

Introduzione

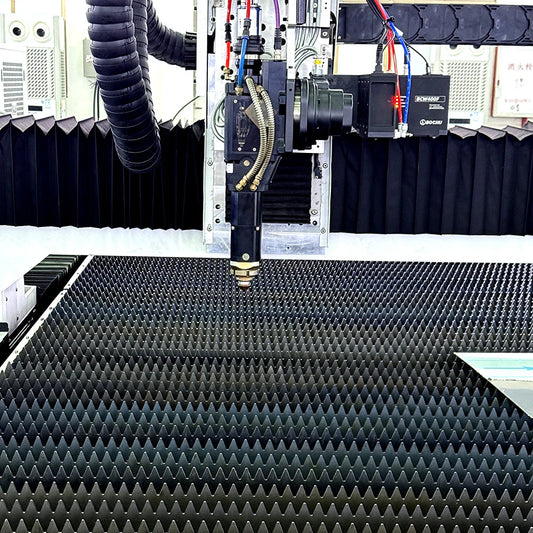

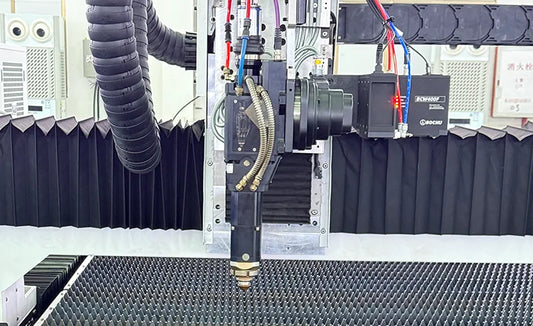

I laser IPG sono noti per le loro grandi prestazioni e affidabilità e sono comunemente utilizzati in contesti industriali per tagli precisi, saldature e altre attività. I laser IPG, come qualsiasi macchina sofisticata, sono soggetti a problemi tecnici. I codici di allarme possono identificare possibili problemi che potrebbero interrompere le operazioni. Comprendere questi avvisi è fondamentale per ridurre i tempi di inattività e mantenere il sistema laser in funzione correttamente. Questo libro decodifica i codici di allarme più comuni e fornisce opzioni di risoluzione dei problemi per mantenere il laser IPG in perfetta forma.

Allarme n. 1: avviso di riflessione elevata (HR)

Cause degli allarmi di riflessione elevata

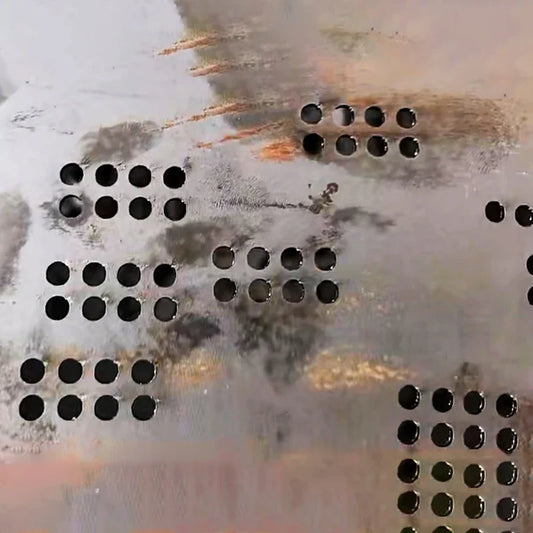

- Uno degli allarmi più comuni è l' indicazione High Reflect (HR). Ciò accade quando il raggio laser viene riflesso verso la sorgente laser, il che può danneggiare il sistema. Rame, alluminio e oro sono materiali altamente riflettenti, che fanno sì che la luce laser rimbalzi nel sistema. Ciò attiva l'allarme HR.

- Un'altra causa sono le ottiche non allineate. Se gli specchi o le lenti non sono posizionati correttamente, il raggio laser potrebbe non raggiungere il pezzo in lavorazione con precisione, causando riflessi indesiderati.

Soluzioni per allarmi ad alta riflessione

Per ridurre la probabilità che questo allarme venga attivato:

- Applicare rivestimenti antiriflesso ai componenti ottici. Questi rivestimenti riducono la quantità di luce riflessa.

- Controllare regolarmente l'allineamento del raggio. Utilizzare gli strumenti di allineamento consigliati per garantire che il raggio laser sia perfettamente focalizzato sul pezzo in lavorazione.

- Quando si lavora con materiali altamente riflettenti, si consideri l'impiego dell'azoto come gas di assistenza. L'azoto aiuta a spazzare via il materiale fuso, riducendo la probabilità di una riflessione eccessiva.

Allarme n. 2: surriscaldamento (OH)

Cause degli allarmi di surriscaldamento

Il surriscaldamento è un problema importante dei laser IPG ed è solitamente causato dal sistema di raffreddamento.

- Una delle cause principali è il funzionamento inefficiente del refrigeratore. Se il refrigeratore non funziona correttamente, non sarà in grado di raffreddare adeguatamente i componenti laser, con conseguente surriscaldamento.

- Anche le prese d'aria bloccate possono ostacolare la dissipazione del calore, impedendo al sistema di raffreddarsi sufficientemente.

Soluzioni per allarmi di surriscaldamento

Per risolvere questo problema:

- I filtri nel sistema di raffreddamento devono essere puliti regolarmente. I filtri sporchi ostacolano il flusso del refrigerante, il che può causare surriscaldamento.

- Controllare il livello del refrigerante e assicurarsi che sia del tipo giusto. Rabboccare se necessario e verificare che il refrigerante sia privo di impurità.

- Controllare la pompa per eventuali malfunzionamenti . Se la pompa non fa circolare adeguatamente il refrigerante, potrebbe essere necessario ripararla o sostituirla.

- Rimuovere eventuali ostruzioni nelle prese d'aria per garantire un'adeguata ventilazione e dissipazione del calore.

Allarme n. 3: Errore critico (CE)

Cause degli allarmi di errore critico

- Un avviso di errore critico (CE) segnala un problema grave nel sistema laser , spesso collegato a difetti interni .

- Cortocircuiti e problemi software sono entrambi cause di difetti del PCB (circuito stampato).

- Se la fibra ottica che trasmette il raggio laser è danneggiata , verrà emesso un avviso CE.

Soluzioni per allarmi di errore critici

Se ricevi un allarme CE:

- Spegnere immediatamente il sistema per evitare ulteriori danni.

- Contattare il supporto IPG per ricevere assistenza da esperti , poiché questo problema richiede spesso una conoscenza specifica.

- Mentre si attende l'assistenza, ispezionare i connettori in fibra per verificare che non vi siano danni visibili.

Allarme n. 4: Interblocco fibra (FI)

Cause degli allarmi di interblocco della fibra

- In genere, l'avviso di interblocco della fibra (FI) viene generato quando si verificano problemi di connessione tra il laser e la fibra ottica .

- Una testina QBH (Quick Beam Head) allentata può interrompere il percorso ottico, attivando questo avviso.

- Se il sistema laser rileva un'interruzione nella linea ottica , anche i dispositivi di blocco danneggiati potrebbero far suonare l'allarme FI.

Soluzioni per gli allarmi di interblocco in fibra

Per cancellare l'allarme FI:

- Stringere il connettore della testa QBH per una tenuta salda.

- Controllare che i connettori non siano danneggiati e, se necessario, sostituirli.

- Controllare che gli interruttori di interblocco non siano danneggiati e sostituirli se necessario.

Allarme n. 5: guasto dell'alimentazione elettrica

Cause degli allarmi di guasto dell'alimentazione elettrica

- L'avviso di guasto dell'alimentatore P/S è solitamente prodotto da fluttuazioni di potenza o da malfunzionamenti dei componenti nel sistema di alimentazione .

- Le fluttuazioni di tensione nella rete elettrica possono mettere a dura prova l'alimentatore, provocandone il guasto.

- Anche i moduli di alimentazione difettosi potrebbero rompersi nel tempo, causando l'emissione dell'avviso.

Soluzioni per gli allarmi di guasto dell'alimentazione elettrica

Per risolvere questo problema:

- Utilizzare stabilizzatori di tensione o un gruppo di continuità (UPS) per moderare la tensione di ingresso e proteggere il laser dalle sovratensioni.

- Se il modulo di alimentazione è danneggiato, sostituirlo con un pezzo di ricambio appropriato fornito da IPG o da un tecnico specializzato .

Misure preventive per evitare i codici di allarme laser IPG

Manutenzione ordinaria dei componenti ottici

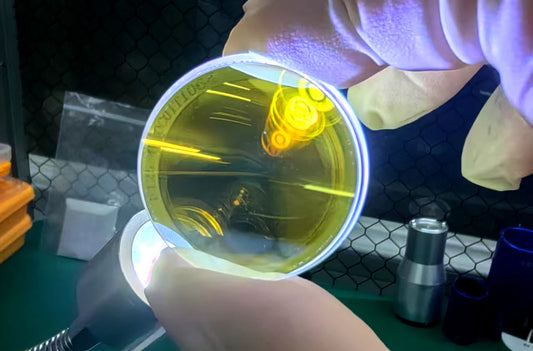

- Pulizia : pulire gli specchi, le lenti e la testina di uscita della fibra con strumenti appropriati, come panni non abrasivi e alcol per uso ottico.

- Allineamento : controllare regolarmente l'allineamento del raggio per evitare allarmi HR causati da ottiche disallineate.

Manutenzione del sistema di raffreddamento

- Controlli del refrigeratore : ispezionare il refrigeratore per verificare che il flusso del refrigerante sia ottimale e che i filtri siano puliti.

- Ventilazione : assicurarsi che le prese d'aria siano libere da polvere e detriti per consentire una corretta dissipazione del calore.

Gestione dell'alimentazione elettrica

- Regolazione della tensione : utilizzare regolatori di tensione o UPS per garantire un ingresso di potenza stabile ed evitare danni dovuti a fluttuazioni.

- Ispezionare i moduli di alimentazione : verificare l'usura dei moduli di alimentazione e sostituire tempestivamente i componenti difettosi.

Movimentazione e preparazione dei materiali

- Evitare materiali riflettenti : evitare di tagliare materiali altamente riflettenti, a meno che non vengano utilizzate precauzioni come rivestimenti antiriflesso e azoto.

- Condizioni del materiale : assicurarsi che i materiali siano puliti, piani e privi di difetti per evitare problemi di riflessione.

Controlli di collegamento e interblocco

- Collegamenti in fibra : ispezionare e serrare i collegamenti, in particolare la testina QBH, per evitare allarmi FI.

- Sistemi di interblocco : controllare e sottoporre a manutenzione regolarmente tutti i sistemi di interblocco per garantirne il corretto funzionamento.

Aggiornamenti software e firmware

- Rimani aggiornato : aggiorna regolarmente il firmware del tuo sistema laser per risolvere problemi noti e migliorare le prestazioni generali.

Formazione degli operatori

- Formazione : assicurarsi che gli operatori siano adeguatamente formati sul funzionamento del laser e sulle tecniche di risoluzione dei problemi per ridurre l'errore umano.

Mantieni le tue operazioni fluide e fluide con Pendstar !

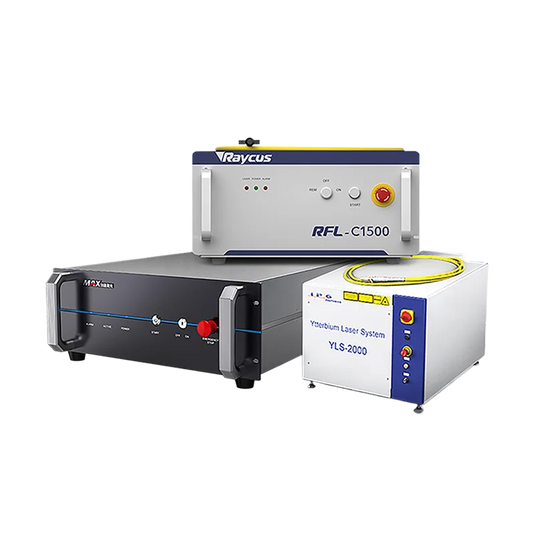

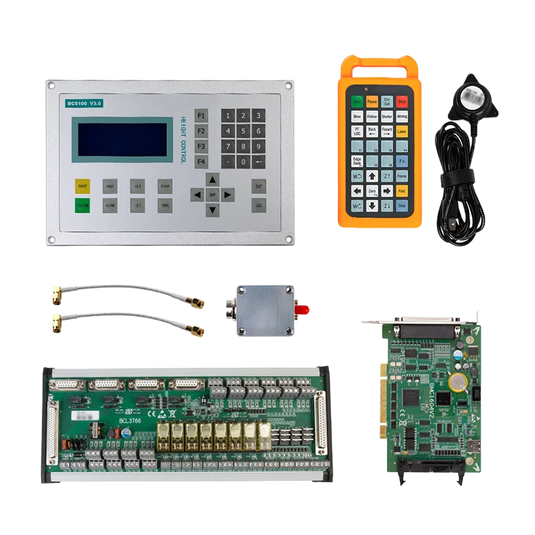

In qualità di leader affidabile in parti e materiali di consumo per laser cutter da oltre 20 anni, forniamo sostituzioni originali al 100% con spedizione in 3 giorni dai nostri magazzini globali. In collaborazione con RAYCUS, BOCHU, MAX, WSX e altri 30 marchi leader, garantiamo compatibilità, qualità e soluzioni rapide per ogni riparazione. Che tu sia negli USA, in Germania, in Italia, in Turchia, in Brasile o altrove, i nostri team di assistenza localizzati forniscono manutenzione in loco o diagnostica remota 24 ore su 24, 7 giorni su 7.

Hai bisogno di supporto urgente? Contatta subito i nostri team locali o programma una consulenza online .

Acquista oggi stesso parti affidabili → | Ottieni assistenza da esperti →

Grazie a 20 anni di esperienza nel settore laser, il tuo partner di fiducia per soluzioni di taglio di precisione.

Conclusione

Una manutenzione regolare è essenziale per garantire le migliori prestazioni del tuo sistema laser IPG. Molti codici di allarme comuni possono essere evitati monitorando l'ottica, il sistema di raffreddamento e l'alimentazione, oltre a prestare attenzione alla movimentazione dei materiali e all'integrità della connessione. Una manutenzione regolare del tuo laser può non solo prevenire i tempi di inattività, ma anche migliorarne le prestazioni e l'affidabilità a lungo termine.

Domande frequenti

Cosa devo fare se non riesco a cancellare l'allarme HR? Mantenere un buon allineamento e prendere in considerazione l'utilizzo di gas di assistenza all'azoto per ridurre la riflessione. Controllare i componenti ottici per eventuali danni se il problema persiste.

Con quale frequenza dovrei effettuare la manutenzione del mio sistema laser IPG? È necessaria una manutenzione regolare. La pulizia e i controlli di allineamento devono essere eseguiti settimanalmente e il sistema di raffreddamento deve essere ispezionato mensilmente.

Posso evitare il surriscaldamento senza modificare il sistema di raffreddamento? Per mantenere l'efficienza di raffreddamento al massimo, pulire i filtri regolarmente e fornire un flusso d'aria sufficiente.

Quali sono gli indicatori di un modulo di alimentazione difettoso? Cerca rumori strani, luci tremolanti o interruzioni di corrente impreviste.

Come posso prolungare la durata del mio sistema laser IPG? Una manutenzione regolare, una gestione attenta e la protezione del sistema dai pericoli ambientali possono contribuire a prolungarne la longevità.